خشک کن بستر سیال یکی از انواع خشک کن های متداول در صنایع مختلف است. در این نوع خشک کن مواد روی یک صفحه سوراخ دار ریخته میشوند و با لرزش سیستم به سمت جلو حرکت میکنند. یک جریان هوای داغ از زیر صفحه با مواد برخورد می کنند و در طول مسیر باعث خشک شدن مواد مرطوب میشود. این نوع خشک کن از جهت بازدهی انتقال حرارت و کیفیت محصول خروجی، و مصرف برق یکی از بهترین نوع خشک کن ها میباشد. خشک کن بستر سیال در صنایع مختلف از جمله صنایع غذایی، صنایع دارویی، صنایع پتروشیمی، صنایع مربوط به کود شیمیایی و غیره کاربردهای فراوان دارد. از جمله موادی که با این ماشین خشک میشوند شامل : انواع دانه های غذایی (شکر، نمک، برنج، قهوه، چای و ………) و انواع مواد شیمیایی (سولفات آمونیوم، منو آمونیوم فسفات، دی آمونیوم فسفات، اوره فسفات، کلسیم آمونیوم سولفات، اگزالات و …………….) می باشد

شناخت روشهای خشک کردن و انتخاب دقیق تجهیز مورد نظر نه تنها باعث تولید محصول با کیفیت و مورد پسند بازار میشود، بلکه می تواند در هزینه تولید نیز صرفه جویی کند. همچنین انتخاب نوع فرایند خشک کردن، بستگی زیادی به هدف از خشک کردن و نوع مواد دارد. رروش های مختلفی برای خشک کردن مواد وجود داردکه از متداولترین خشک کن های صنعتی میتوان به اسپری درایر (خشک کن پاششی)، خشک کن بستر سیال (Fluid Bed Dryer)، خشک کن دوار، خشک کن سینی دار، خشک کنهای تصعیدی و غیره اشاره کرد. قبل از انتخاب نوع خشک کن باید موارد زیر توسط طراحان خط تولید بررسی شود:

- نوع حالت ماده (مایع یا جامد)

- خصوصیات فیزیکی ماده (ویسکوزیته، چگالی، و……………….)

- خورندگی مواد.

- رطوبت نهایی محصول

- ظرفیت ورودی و ظرفیت تولید

نحوه عملکرد خشک کن بستر سیال

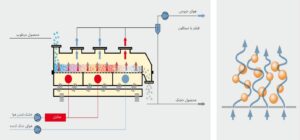

همانطور که در شکل مشخص است، ابتدا مواد داخل خشک کن ریخته میشود.این مواد می تواند از خروجی یک سانتریفیوژ که یکی از محصولات مهم این شرکت می باشد به داخل خشک کن تزریق شود. مقدار ورودی مواد باید متناسب با ظرفیت خشک کن باشد. کنترل ورود مواد به سادگی توسط یک لوله اسکرو یا یک شیر روتاری ولو انجام میشود. با توجه به سایز و نوع مواد توری مناسبی روی خشک کن تعبیه میشود. قطر سوراخ های توری به نحوی است که مواد به پایین ریخته نمی شوند. این توری می تواند از جنس استیل 304 یا استیل 316 باشد. همچنین جنس استیل با توجه به نیاز مشتری می تواند تغییر کند. قطر سوراخ های توری نیز قابل تغییر است. از 3 سانتیمتر تا 03/0 میلیمتر می توان قطر سوراخ های توری را تغییر داد. حرکت مواد روی توری توسط موتور ویبره صورت می گیرد. توان موتور ویبره، درصد ویبره و مقدار سرعت چرخش آن با توجه به ظرفیت درخواستی قابل تنظیم است.

پروسه خشک کردن

برای خشک کردن مواد باید هوای داغ تولید شود. پس از برخورد هوای داغ با مواد (به صورت عمود بر هم) رطوبت مواد با هوای داغ از بالای سیستم خشک کن بستر سیال با دمای بین 40 تا 70 درجه سانتیگراد خارج میشود و بخش زیادی از مواد از بدنه اصلی خشک کن بیرون میریزد. به منظور جمع آوری مناسب مواد از بخش اصلی لازم است پس از خشک شدن مواد دمای آن را کاهش داد. بدین منظور در بدنه اصلی خشک کن و در بخش انتهایی خشک کن بستر سیال هوای خشک با دمای محیط به سیستم تزریق می شود تا باعث کاهش دمای ذرات خشک شده شود.ممکن است برخی مواد سبک با هوا از بالای سیستم خارج شود. بدین منظور یک سیکلون مناسب با توجه به مقدار هوای ورودی برای سیستم طراحی می شود. هوا به صورت مماسی وارد سیکلون میشود. مواد جامد به دلیل چگالی بیشتر به دیواره برخورد میکند و به صورت مماسی به انتهای سیکلون حرکت میکند و هوا از بخش مرکزی به بالا منتقل میشود. اگر ذرات ریز باز هم در هوا وجود داشتند لازم است یک بگ فیلتر نیز بعد از سیکلون قرار گیرد.

مزایا:

- انعطاف پذیری : نسبت به نوع ماده، سایز ماده، دما ورودی، زمان ماند و… کاملا منعطف است و میتوان با توجه به نیاز هر کارخانه سیستم مورد نظر طراحی و ساخته شود. در صورت تهیه یک عدد خشک کن میتوانید با تغییرات جزیی و ساده برای رنج وسیعی از مواد استفاده نمایید.

- توزیع دمای مناسب: هوای داغ به صورت یکنواخت به کل مواد روی توری برخورد میکنند و باعث حذف رطوبت از آن میشوند.

- هزینه نگهداری کم: این سیستم مصرف برق متوسطی دارد ؛ همچنین هزینه نگهداری و سایر هزینه های بهره برداری از آن کاملا اقتصادی است.

- سرد سازی: پس از عملیات حرارت دهی، مواد در همان سیستم سرد میشوند تا اوپراتور به سادگی مواد را جمع آوری کند. این یک ویژگی منحصر به فرد در خشک کن بستر سیال (Fluid Bed Dryer) است.

- کیفیت ثابت مواد: این نوع خشک کن کمترین تغییر را در حالت ماده ایجاد میکند و مشکلاتی از قیبل کلوخه شدن را ندارد

شرکت ماشین سازی کوشش با استفاده از دپارتمان مهندسی و با بکارگیری نیروهای نخبه ایرانی اقدام به طراحی و ساخت این نوع خشک کن ها با بالاترین کیفیت و همگام با دانش روز جهان کرده است.